Soldador naval: técnicas, riesgos y equipo de protección

El soldador naval es un profesional altamente capacitado que desempeña un papel crucial en la construcción y reparación de embarcaciones. Su trabajo requiere el dominio de técnicas especializadas de soldadura, adaptadas a las exigencias de estructuras marítimas, donde la precisión y la durabilidad son esenciales para garantizar la seguridad de las naves en el mar. Sin embargo, este tipo de soldadura conlleva ciertos riesgos inherentes, como la exposición a condiciones extremas, la inhalación de gases tóxicos y el riesgo de quemaduras o electrocución. Por eso, el uso adecuado del equipo de protección personal es fundamental para minimizar accidentes y garantizar un entorno de trabajo seguro. En este artículo, exploraremos las principales técnicas de soldadura naval, los riesgos específicos asociados con este oficio y las medidas de protección personal indispensables para quienes se dedican a esta actividad.

¿Qué es la soldadura naval y qué hace un soldador naval?

La soldadura naval es un tipo de soldadura especializada que se utiliza en la construcción, reparación y mantenimiento de embarcaciones y estructuras marítimas, como barcos, plataformas petroleras, submarinos y astilleros. Este proceso implica unir metales para formar estructuras resistentes a condiciones adversas como la corrosión, la presión del agua y los cambios de temperatura que se experimentan en el entorno marino.

El soldador naval es el profesional responsable de llevar a cabo estas uniones, aplicando técnicas avanzadas para asegurar que las soldaduras sean fuertes, estancas y duraderas. Su rol incluye trabajar en espacios confinados, en condiciones extremas de calor o humedad, y, a menudo, en ambientes donde la precisión es crítica para evitar fallos estructurales que podrían comprometer la seguridad de la embarcación o plataforma. Además de realizar soldaduras, el soldador naval debe realizar inspecciones de calidad, interpretar planos técnicos y seguir estrictos protocolos de seguridad para garantizar el éxito de su trabajo.

Soldador Naval en Acción

Técnicas de soldadura en el sector naval

La soldadura en el sector naval requiere técnicas especializadas que aseguren la integridad estructural de las embarcaciones y otras construcciones marítimas. Algunas de las técnicas más utilizadas en este ámbito incluyen:

- Soldadura por arco metálico con gas (GMAW/MIG): Esta técnica es popular en la industria naval debido a su versatilidad y capacidad para realizar soldaduras rápidas y limpias. En ella, se utiliza un electrodo consumible y un gas inerte o activo que protege la soldadura del aire, evitando la oxidación. Es ideal para trabajos en superficies grandes y se usa tanto en la construcción como en la reparación de estructuras navales.

- Soldadura por arco con electrodo revestido (SMAW): También conocida como soldadura manual de arco metálico, es una de las más comunes en la construcción naval. Utiliza un electrodo consumible revestido que, al fundirse, genera la soldadura y una capa protectora que previene la corrosión. Es especialmente útil para trabajar en condiciones difíciles, como en exteriores o espacios confinados.

- Soldadura por arco sumergido (SAW): Este método se utiliza generalmente en aplicaciones pesadas y de alta producción, como la fabricación de grandes partes de embarcaciones. En la soldadura por arco sumergido, el arco está cubierto por un material granular (flux) que protege la soldadura de la contaminación y permite crear uniones profundas y resistentes.

- Soldadura TIG (GTAW): La soldadura por gas tungsteno (TIG) es una técnica más precisa, utilizada en aplicaciones donde la calidad de la soldadura es crucial. Se utiliza un electrodo de tungsteno no consumible y gas inerte para proteger la soldadura. Es común en la construcción de partes de aluminio o acero inoxidable, materiales frecuentes en la industria naval.

- Soldadura a prueba de agua: Los soldadores navales también deben manejar la soldadura en entornos submarinos, donde se requiere el uso de equipos y técnicas especializadas. Este tipo de soldadura se utiliza para la reparación de cascos o estructuras bajo la superficie del agua y requiere gran habilidad y equipos específicos, como electrodos especiales diseñados para trabajar en entornos subacuáticos.

Riesgos laborales para soldadores en alta mar

La soldadura en entornos marinos presenta riesgos específicos que requieren precauciones adicionales para proteger la salud y seguridad de los soldadores. Trabajar en alta mar, ya sea en la construcción de barcos, plataformas petroleras o la reparación de estructuras submarinas, expone a los soldadores a una serie de peligros que van más allá de los riesgos comunes de la soldadura en tierra.

- Condiciones climáticas extremas: En alta mar, los soldadores enfrentan climas impredecibles, con vientos fuertes, lluvias intensas y cambios bruscos de temperatura. Estas condiciones pueden afectar la estabilidad de los trabajadores y la calidad de las soldaduras, aumentando el riesgo de accidentes, caídas o exposición a elementos peligrosos.

- Ambientes confinados y de difícil acceso: Muchas tareas de soldadura naval se realizan en espacios reducidos o difíciles de acceder, como dentro de tanques, cascos o áreas sumergidas. Estos ambientes limitados no solo dificultan el movimiento del soldador, sino que también incrementan el riesgo de intoxicación por la acumulación de gases tóxicos y la falta de ventilación adecuada.

- Exposición a gases tóxicos y humos: Los humos generados por el proceso de soldadura contienen partículas metálicas y gases como el monóxido de carbono y el óxido de nitrógeno, que son extremadamente dañinos si se inhalan de manera prolongada. En entornos cerrados o con poca ventilación, la exposición a estos gases puede provocar problemas respiratorios graves. En este sentido, son indispensables los elementos de protección respiratoria para soldadura.

- Riesgo de electrocución: En ambientes húmedos o directamente en trabajos bajo el agua, el peligro de electrocución aumenta considerablemente. El agua, especialmente la salada, es un excelente conductor de electricidad, lo que eleva el riesgo de contacto con corrientes eléctricas durante la soldadura.

- Riesgo de incendios y explosiones: La presencia de combustibles y materiales inflamables en barcos o plataformas petroleras hace que el riesgo de incendios y explosiones sea una amenaza constante. Cualquier chispa o mal manejo de los equipos de soldadura puede desencadenar un accidente catastrófico en estas instalaciones.

- Fatiga física y mental: Trabajar largas horas en alta mar, a menudo en turnos prolongados y en condiciones físicas desafiantes, puede llevar a la fatiga tanto física como mental. Esta fatiga afecta la concentración y la capacidad de respuesta, lo que aumenta el riesgo de errores y accidentes laborales.

Medidas preventivas y de seguridad esenciales

Para mitigar los riesgos asociados con la soldadura en alta mar, es fundamental implementar una serie de medidas preventivas y de seguridad que protejan tanto a los trabajadores como al entorno. Aquí describimos las acciones clave que deben seguirse en este tipo de trabajos:

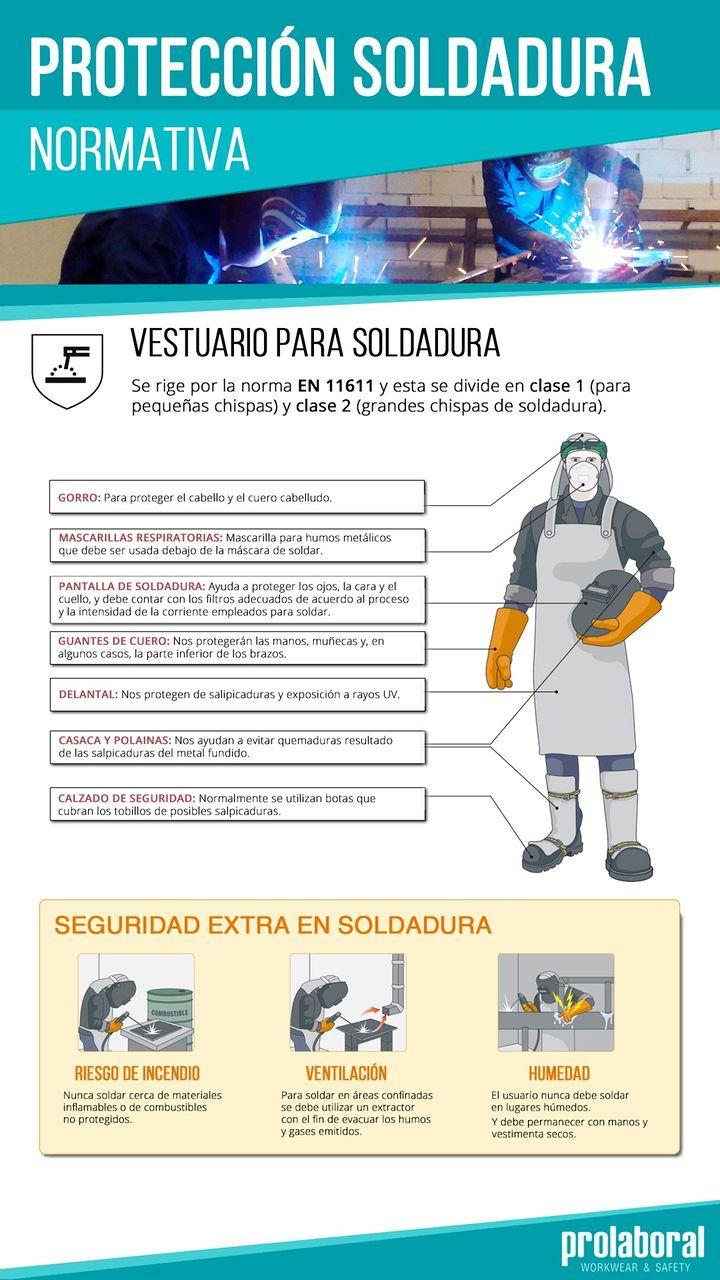

- Uso de equipo de protección personal (EPP) adecuado: El EPP es fundamental para reducir riesgos en cualquier tarea de soldadura naval. Los soldadores deben contar con cascos protectores con visores oscuros para proteger los ojos de las radiaciones y chispas, guantes resistentes al calor, ropa ignífuga, botas con punta de acero y protectores auditivos. Además, en espacios cerrados o con poca ventilación, es indispensable el uso de mascarillas o respiradores para evitar la inhalación de gases y humos tóxicos.

- Inspección y mantenimiento regular del equipo: Asegurarse de que todo el equipo de soldadura esté en perfectas condiciones es crucial para evitar fallos que puedan causar accidentes. Las herramientas eléctricas deben ser revisadas periódicamente, buscando posibles daños en los cables o conexiones. Para trabajos bajo el agua, los electrodos y otros equipos especializados deben ser aptos para el entorno marino.

- Uso de sistemas de ventilación: En espacios confinados o cerrados, es esencial contar con un sistema de ventilación adecuado para reducir la concentración de humos y gases tóxicos. Además, antes de realizar trabajos en tanques u otros espacios potencialmente peligrosos, se deben hacer mediciones de gases para garantizar que el ambiente sea seguro.

- Medidas contra la electrocución: Para reducir el riesgo de electrocución, especialmente en ambientes húmedos o bajo el agua, se debe utilizar equipo de soldadura con aislamiento adecuado y técnicas de conexión a tierra. Además, los soldadores deben utilizar guantes de goma dieléctrica y trabajar con fuentes de energía de bajo voltaje siempre que sea posible. La verificación constante del estado de los cables y conexiones eléctricas también es fundamental.

- Capacitación continua: Los soldadores navales deben recibir formación especializada y actualizaciones periódicas sobre seguridad y técnicas de soldadura. Esto incluye el manejo de equipos, procedimientos de emergencia, y protocolos de trabajo en alta mar o bajo el agua. Un soldador bien capacitado estará mejor preparado para enfrentar situaciones peligrosas y minimizará el riesgo de accidentes.

- Monitoreo del estado físico y mental: Dado que la fatiga física y mental puede ser un factor de riesgo, es importante que los trabajadores en alta mar tengan descansos regulares y acceso a atención médica si es necesario. Programas de rotación de turnos y la evaluación del estado físico antes de iniciar trabajos críticos pueden ayudar a evitar accidentes derivados del agotamiento.

- Protocolos de emergencia: Todos los trabajadores deben conocer los protocolos de evacuación y primeros auxilios en caso de accidentes, incendios o explosiones. En alta mar, el acceso a ayuda inmediata es limitado, por lo que contar con planes de respuesta rápida y bien organizados es vital. Equipos de extinción de incendios, sistemas de detección de gases y planes de evacuación deben estar siempre listos y al alcance de los trabajadores.

Seguridad en la Soldadura Naval

Equipamiento y vestimenta protectora para soldadores marinos

El uso de equipamiento y vestimenta protectora es fundamental para garantizar la seguridad de los soldadores marinos, quienes están expuestos a riesgos únicos debido a las condiciones del entorno y la naturaleza de su trabajo.

- Casco de soldador con visor: El casco de soldador es una pieza esencial del equipo, diseñado para proteger el rostro y los ojos de las chispas, la radiación ultravioleta y la luz intensa que emite el arco de soldadura. Los visores auto-oscurables son recomendables, ya que se ajustan automáticamente al brillo del arco, permitiendo una mayor comodidad y precisión al soldar.

- Guantes de soldadura: Los guantes de cuero o materiales resistentes al calor son cruciales para proteger las manos del soldador de quemaduras provocadas por las chispas, el calor y las piezas de metal calientes. Estos guantes también ofrecen protección adicional frente a cortes y abrasiones.

- Ropa para soldador: La ropa de trabajo para soldador debe ser resistente al fuego y al calor para evitar que las chispas o las gotas de metal fundido provoquen quemaduras. Los overoles, chaquetas y pantalones ignífugos de materiales como el cuero o el algodón tratado son comunes en el sector. Es importante que la ropa no tenga dobladillos sueltos ni bolsillos donde puedan caer chispas o partículas calientes.

- Botas con puntera de acero y suela antideslizante: Las botas para soldador con puntera de acero son esenciales para proteger los pies del soldador en caso de caídas de objetos pesados. Además, las suelas antideslizantes proporcionan mayor estabilidad en superficies húmedas o aceitosas, que son comunes en el trabajo en alta mar.

- Protección auditiva: Los soldadores marinos a menudo trabajan en ambientes ruidosos, especialmente en astilleros o plataformas petroleras. Para prevenir daños auditivos por la exposición prolongada al ruido de las máquinas y las herramientas de soldadura, es esencial usar protectores auditivos, como tapones o auriculares insonorizantes.

- Mascarillas o respiradores: Dado que la soldadura genera humos y gases tóxicos, los soldadores deben utilizar mascarillas o respiradores de alta calidad que filtren las partículas dañinas, especialmente en espacios confinados o con poca ventilación. Los respiradores con filtros de carbón activado son eficaces para protegerse de gases tóxicos, mientras que las mascarillas de alta resistencia protegen contra partículas de metal y polvo.

- Protección para la cabeza: Además del casco de soldadura, en algunos entornos marinos es necesario usar cascos de seguridad para protegerse de golpes y caídas de objetos. Estos cascos deben ser resistentes, ligeros y compatibles con otros elementos de protección, como visores o equipos de respiración.

- Arnés de seguridad y equipo de sujeción: En trabajos en altura o sobre plataformas inestables, como en la construcción naval, es crucial utilizar un arnés de seguridad y equipo de sujeción para evitar caídas. Estos sistemas están diseñados para brindar estabilidad y protección, asegurando al soldador mientras trabaja en zonas peligrosas.

- Gafas de seguridad: Además del visor del casco de soldadura, las gafas de seguridad son necesarias para proteger los ojos de partículas volátiles, esquirlas y chispas cuando no se esté soldando directamente. Es importante que las gafas sean resistentes al impacto y a los productos químicos.

- Cinturón de herramientas: Para mantener el entorno de trabajo organizado y reducir la necesidad de moverse innecesariamente en entornos peligrosos, muchos soldadores marinos utilizan un cinturón de herramientas, que les permite tener los equipos y herramientas a mano de manera segura y eficiente.

Importancia del mantenimiento regular del equipo de soldadura

El mantenimiento regular del equipo de soldadura es crucial para garantizar tanto la seguridad como la eficacia en los trabajos de soldadura naval. Dado que los soldadores marinos operan en condiciones exigentes, como alta humedad, ambientes salinos y temperaturas extremas, los equipos de soldadura están sujetos a un desgaste acelerado. Un equipo mal mantenido no solo puede disminuir la calidad de las soldaduras, también aumenta considerablemente el riesgo de accidentes graves, como fallos eléctricos, incendios o lesiones.

- Prevención de fallos eléctricos: El equipo de soldadura utiliza altos voltajes y corrientes eléctricas, lo que lo hace vulnerable a cortocircuitos o fallos eléctricos si no se mantiene correctamente. Cables desgastados, conexiones sueltas o aislamiento dañado pueden conducir a descargas eléctricas, que son extremadamente peligrosas, especialmente en ambientes húmedos o cercanos al agua. Revisar regularmente los cables, conectores y fuentes de energía es fundamental para evitar estos riesgos.

- Aseguramiento de la calidad de la soldadura: El buen estado de las herramientas de soldadura es clave para garantizar la precisión y resistencia de las uniones. Si los electrodos, boquillas o antorchas están desgastados, las soldaduras pueden volverse débiles o defectuosas, comprometiendo la seguridad estructural de las embarcaciones o plataformas. Un equipo en mal estado también puede provocar salpicaduras, uniones irregulares o una penetración inadecuada, lo que aumenta la posibilidad de tener que repetir el trabajo.

- Reducción del riesgo de incendios y explosiones: Un equipo de soldadura mal mantenido puede generar chispas descontroladas o sobrecalentarse, lo que representa un riesgo significativo en entornos donde hay materiales inflamables, como combustible o gases comprimidos, muy comunes en los trabajos en alta mar. La inspección periódica y la limpieza de las herramientas ayudan a prevenir estos peligros.

- Mayor vida útil del equipo: El mantenimiento regular también prolonga la vida útil de los equipos, lo que reduce la necesidad de reemplazos costosos y minimiza el tiempo de inactividad. Al realizar inspecciones y reparaciones periódicas, se pueden identificar y resolver problemas menores antes de que se conviertan en fallos mayores, manteniendo los equipos operativos por más tiempo.

- Cumplimiento de normativas de seguridad: En muchos países y organizaciones, existen regulaciones estrictas sobre el uso y mantenimiento del equipo de soldadura. Llevar a cabo un mantenimiento adecuado no solo es una buena práctica de seguridad, sino que también asegura el cumplimiento de estas normativas, evitando sanciones o multas por parte de las autoridades regulatorias.

- Optimización de la eficiencia energética: El equipo de soldadura en mal estado puede consumir más energía debido a la ineficiencia de sus componentes. Al mantener los sistemas correctamente calibrados y en buen estado, se asegura un uso más eficiente de la energía, lo que resulta en un ahorro de costos y una menor huella ambiental.

Escribe un comentario